Ученые российской компании Smart Engines предложили оригинальное решение в области диагностики турбореактивных двигателей. Оно позволяет выполнять томографию без разбора на детали за одно измерение на серийной промышленной установке с применением искусственного интеллекта. В разработку ИИ-технологии было вложено $5 млн, рассказали RTVI в компании.

Сложность задачи

Специфика томографических исследований реактивных двигателей связана с принципиально различными требованиями к материалам, используемым для создания деталей “горячей” и “холодной” частей двигателя.

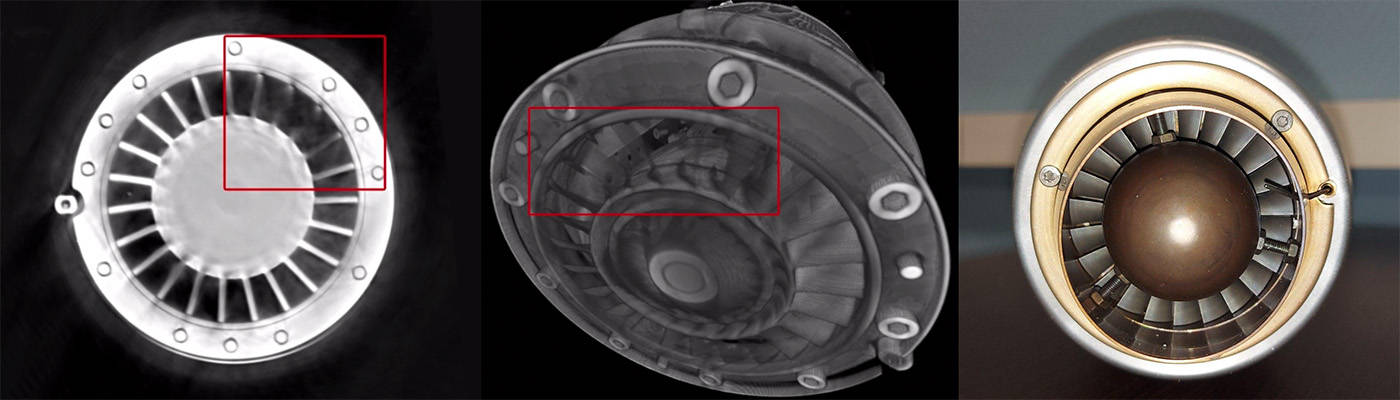

Для “горячей” части двигателя важно, чтобы детали выдерживали высокие температуры и перегрузки. “Холодная” часть — корпус и компрессор — создается из облегченных материалов, чтобы максимально уменьшить общий вес двигателя. При этом плотные термостойкие материалы могут поглотить все излучение, а легкие материалы почти прозрачны. В результате на томографии двигателя часть реальных дефектов не видна, а в местах, где информации не хватает, возникают ложные дефекты. Эти эффекты настолько сильны, что вместо целой лопатки можно увидеть пустоту.

Smart Tomo Engine

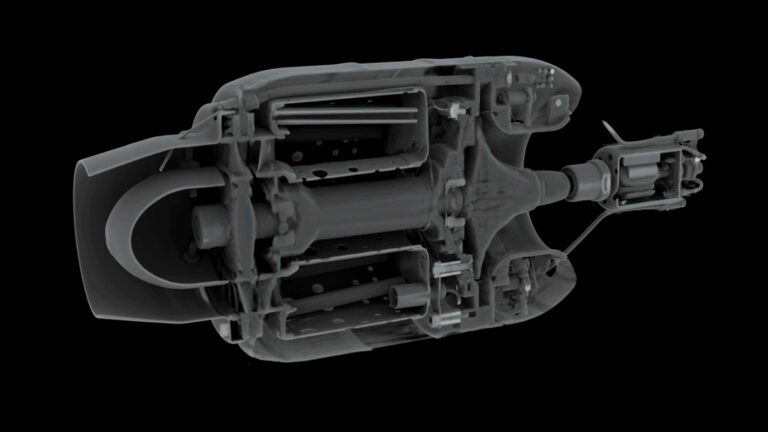

Исследователи предложили новую методику неразрушающего контроля, сочетающую компьютерную томографию и ИИ, чтобы получить объективную томографическую реконструкцию многокомпонентных цельнометаллических агрегатов “в сборе”. Технология строит цифровой двойник двигателя и позволяет достоверно за одно измерение обнаруживать дефекты — трещины, пустоты, расслаивания — и посторонние предметы, такие как металлическая стружка.

Исследователи предложили комплексное решение проблемы — использование промежуточных “компромиссных” энергий рентгеновского излучения ~450-600 кэВ, которые позволяют реконструировать как более плотные, так и менее плотные детали, а также высокопроизводительных алгоритмов компьютерной томографии для коррекции возникающих при этом искажений.

ИИ позволяет выполнять качественную реконструкцию даже в случае сложных измерений, выполненных на грани чувствительности прибора, в результате чего стало возможным проводить дефектоскопию реактивных двигателей авиационных моделей без разбора на отдельные компоненты.

2D-срез, 3D-изображение и фото двигателя с существенными искажениями

“Отказ двигателя — это катастрофа. Для ее недопущения мало проверить каждую деталь. Если нет контроля готового изделия, последствия будут печальны, хотя, как говорил Райкин, к пуговицам претензий нет. С нашей технологией на конвейер можно поставить контроль качества именно собранных двигателей, выведя их надежность на новый уровень”, — пояснил генеральный директор Smart Engines, доктор технических наук Владимир Арлазаров.

Наиболее перспективным направлением дальнейшего развития уникальной технологии является масштабирование для исследования крупногабаритных и длинномерных изделий, таких как авиационные двигатели и космические ракеты. Для этого необходима разработка установок нового поколения, которые будут обладать достаточной яркостью источника для прохождения через такие большие металлические изделия и иметь соответствующие изделиям габариты.